L'impregnatore sottovuoto IMP-VP è costituito da un'autoclave appoggiata su un bagno da interrare. Il bagno è utilizzato per preservare la conservazione, l'autoclave per il legno da trattare posata su apposito carrello. Durante la fase operativa il conservante passa dal bagno di stoccaggio all'autoclave che contiene il legname e dopo aver eseguito l'impregnazione, ritorna nel suo precedente contenitore. L'intero processo viene eseguito con ciclo automatico. Gli impianti funzionano utilizzando un vuoto massimo di -730 mmHg, una sovrapressione idraulica di 12 Atm, e quindi può eseguire cicli di impregnazione a cellula intera, cella vuota o solo alla periferia dei pezzi. Questa è la pianta ideale per i trattamenti con conservanti con sali disciolti in acqua.

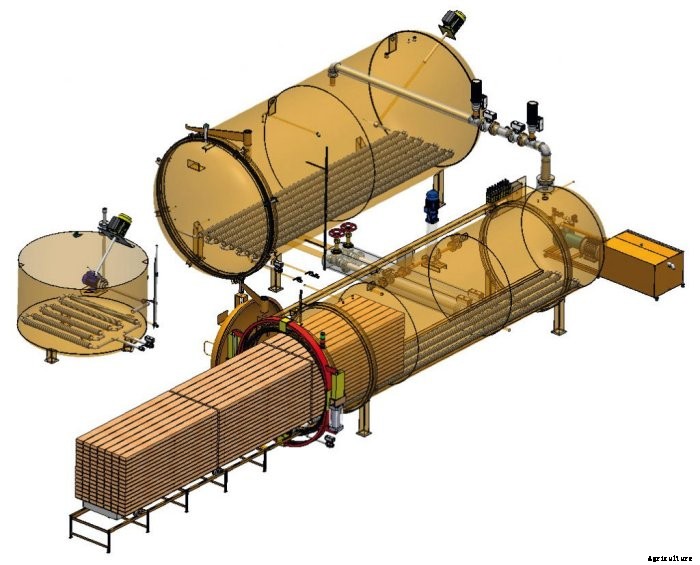

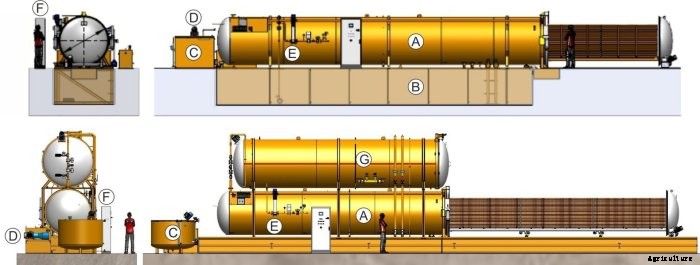

Un impianto standard è composto da:

Le dimensioni ridotte rispetto alla produttività di questi impianti consentono un notevole risparmio in termini di spazio e sono di facile collocazione all'interno dell'azienda.

Un impianto standard è composto da:

Le dimensioni ridotte rispetto alla produttività di questi impianti consentono un notevole risparmio in termini di spazio e sono di facile collocazione all'interno dell'azienda.

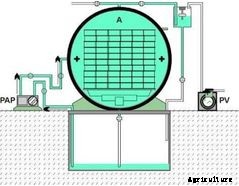

Fase 1:vuoto iniziale

La catasta di legna, una volta posizionato sul carrello motorizzato dell'autoclave, viene posizionato all'interno della pianta per avviare il ciclo.

La chiusura ermetica della porta permette alla macchina di iniziare il trattamento avviando la pompa del vuoto. Questa fase, che è molto importante per il successo del ciclo, libera dall'aria i pori del legno, generando un “vuoto” che permetterà al legno di “respirare” nella soluzione conservante. La durata della fase di vuoto può variare da 30 a 90 minuti a seconda delle caratteristiche del legno.

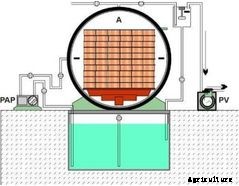

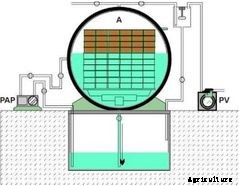

Fase 2:Riempimento

Terminata la prima fase, il vuoto viene utilizzato per convogliare la soluzione di trattamento dal serbatoio inferiore all'autoclave posizionata sopra.

Un sensore di livello che invia al computer dell'impianto un segnale di controllo controlla la fase di riempimento.

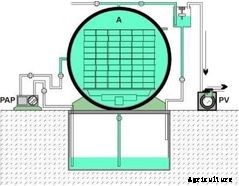

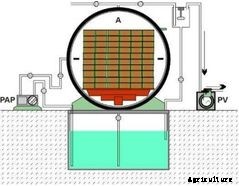

Fase 3:Applicazione della pressione

La terza fase di trattamento ha l'importante compito di “forzare” la soluzione nel legno. La pompa a pressione può funzionare da 30 a 180 minuti a seconda delle caratteristiche del legno. L'azione combinata con il vuoto consentirà ai principi attivi di stabilirsi in profondità nel legno garantendo così una protezione duratura.

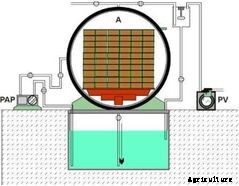

Fase 4:Scaricare la soluzione

Al termine delle fasi di trattamento, la soluzione non assorbita dalla legna ritorna nel serbatoio inferiore tramite una valvola di scarico posta sul fondo dell'autoclave.

Appositi sistemi automatici provvedono al rabbocco del sale contenuto e ripristinano il livello dell'impregnante in modo che sia pronto per un nuovo ciclo. Tutta la soluzione non assorbita è disponibile per un nuovo ciclo senza sprechi.

Fase 5:vuoto di recupero

Un'ulteriore fase di vuoto della durata di circa 20-40 minuti facilita l'adesione dei principi attivi del legno.

Questa fase è importante nella fase di “sgocciolamento” del materiale da trattare.

Fase 6:Fine del ciclo

Al termine del ciclo di impregnazione l'autoclave torna a pressione atmosferica e il legno è pronto per le fasi successive.

Durata del processo

La durata del ciclo varia in base ai seguenti fattori:

Protezione completa del legno dagli agenti di degrado grazie alla tecnologia del vuoto sotto pressione Gli impianti IMP-VP sono idonei al trattamento di manufatti che rientrano nelle classi di rischio tre, quattro e cinque.

La conformazione naturale di Di legno fallo non idoneo per uso all'aperto .

La sua composizione (20-30% lignina 40-50% cellulosa, 20-24% carboidrati) lo rende vulnerabile a “ agenti di degradazione ” che iniziano la loro azione quando l'umidità è elevata e la temperatura è compresa tra 10 e 40 °C.

Fungo, muffa e batteri sono in condizioni ideali per svilupparsi, mentre il raggi ultravioletti presente alla luce solare decompone fotochimicamente la lignina rendendola solubile in acqua .

L'unico modo per combattere l'azione dei nemici del legno è girare per l'aiuto che chimica moderna fornisce.

Infatti, se un buon insetticida e fungicida viene applicato in quantità sufficiente da coinvolgere anche le parti interne del legno, l'attacco di microrganismi e insetti può essere compensato per molti anni . Sia il fungicida che l'insetticida perdono la loro efficacia nel corso degli anni, pertanto la durata della protezione è direttamente proporzionale alla quantità applicata.

Un sono incinta con un alto livello di residuo secco può rendere il legno impermeabile proteggendolo dall'acqua finché non viene applicato per formare un superficie film.

Il pigmenti , che non sono trasparenti, formare una superficie impermeabile barriera contro i raggi ultravioletti , impedendo così la decomposizione della lignina.

I tradizionali sistemi di immersione, la verniciatura a pennello e la spruzzatura non sono in grado di garantire il raggiungimento dei tre risultati.

Un prodotto con un elevato livello di residuo secco formerà un pellicola superficiale , limitare la penetrazione della soluzione insetticida e fungicida.

Anzi, un prodotto con un basso livello di residuo secco avrà una migliore penetrazione permettendo alla soluzione insetticida e fungicida di essere più attiva, ma avendo pochissima resistenza alla penetrazione dell'umidità nelle parti interne del manufatto.

Solo l'utilizzo della tecnologia del vuoto-pressione ha consentito l'applicazione di prodotti pigmentanti con un'elevata percentuale di residuo secco (12-30%) con conseguente protezione completa del manufatto.